数控机床维修实例

一、加工中心轴抖动故障三例

1.德国维尔纳公司制造的TC-800卧式加工中心 其控制系统是西门子850M。机床使用一年后发现在停止状态下刀链(W轴)来回小范围抖动。该轴的驱动与其他各轴一样采用交流伺服系统,其位置检测为角度脉冲发生器。开始时抖动不很严重,后来越来越厉害并报警停机。在抖动发生时,通过测量伺服驱动的指令值,发现该输入电压值“+”“-”不断交化,与抖动周期—致。从屏幕发现W轴的实际位置也不断地增减变化,这说明位置反馈是好的。

那么NC(数控)部分、伺服驱动、电机这几个环节哪一个有故障呢?首先考虑到的是零点漂移,但经调整无效。由于是闭环的数控系统,各环节互相控制、互相制约,分析起来比较复杂。而西门子850系统可分硬件和软件两大部分,软件部分有许多用户可以干预的参数,关于伺服轴的参数也不少。因此决定先从修改参数入手。经几次调整参数,最后将NC机床参数2604(W轴多项增益)从25500改至15000后,抖动立即停止。为使系统有比较高的快速性和较宽的稳定裕量,经几次试验将该参数定为20000。以后刀链一直正常运行至今。

分析:轴抖动原因是元件老化,系统参数发生变化,而且伺服系统回路的增益太大。理论上在闭环系统里开环增益过大,系统的稳定裕量就小。由于系统某些原因引起参数发生变化或干扰造成系统振荡或不稳定。在全由硬件组成的系统里可以调整某一环节增益得以校正;而在现代计算机控制的加工中心往往可以通过修改某一相关参数而收到事半功倍的效果。

2.TC-1000卧式加工中心 其控制系统和机械结构同上例一样。工作台的移动为X轴,由于该机工况比较恶劣,开始机床偶尔发生l130报警(X轴夹紧报警),以后报警越来越频繁.并段X轴在移动中发生颤抖现象(即速度不稳)。

该机各轴指令值,跟随误差、瞬时速度等均可通过屏幕观察。经仔细观察,发生报警时的工况总是在振动最为恶劣的程序段.而X轴移动中的颤抖则发生在该轴的任何位置。但只要在移动时加一反向推力,颤抖将显著减小。经分析认为电气控制系统存在故障的可能性较小,重点检查X轴的机械传动部件,检查发现滚珠丝杠螺母副存在较大的轴向间隙。将间隙消除并调整适当的预紧力,故障排除。

分析:这一故障主要是由机械轴向振动的长期作用和滚珠丝杠螺母副预紧力太小,使得滚珠丝杠螺母副轴向产生间隙,反过来由于存在轴向间隙使得工况恶劣时振动加剧,工作台釉向窜动大而引起报警,同时由于滚珠丝杠螺母副存在间隙或预紧力太小,移动中必然产生颤动。

3.TC-1000卧式加工中心 由于Z轴(立柱移动方向)位置环发生故障,机床在移动Z轴时立柱突然以很快的速度向反方向冲去。位置险测回路修复后Z轴只能以很慢的速度移动(倍率开关置20%以下),稍加快点Z轴就抖动。移动越快抖动越严重。严重时整个立柱几乎跳起来。

更换伺服驱动装置和速度环等器件均无效,由于驱动电机有许多保护环节,所以暂不考虑其有故障,而怀疑机械传动有问题。通过检查润滑、轴承、导轨、导向块等各项均良好,且用手转动滚珠丝征,立柱移动也轻松的R,滚珠丝杠螺母与立柱连接良好,滚珠丝杠螺母副也无轴向间隙,预紧力适度,进而怀疑滚珠丝杠有问题,换上备件,故障排除。经检测原该珠丝杠弯曲超过0.15mm/m。

分析:内于撞车时速度很快。滚珠丝杯承受的轴向力很大,结果引起滚珠丝杠弯曲。低速时由于扭矩和轴向力都不大,所以影响不大,而高速时扭矩和铀网力都较大,加剧了滚珠丝杠的弯曲,使阻力大增,以致使Z轴不稳定,引起抖动。

二、加工中心主轴不能定向

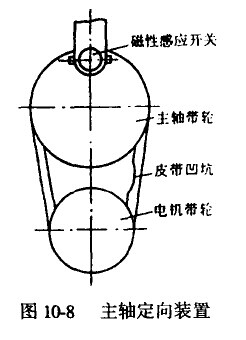

加工中心有—套刀库系统,机床在加工工件时能自动进行换刀,而主轴在从刀库取刀或将刀具装入刀库时必须进行定向。如XH755加工中心(配FANUC-CME-83系统),其它定向是靠一个个磁性感应开关与装在和主轴带轮上的感应元件接通来实现的(图10—8)。当计算机发出主铀定问信号后.主轴减速,感应元件向磁性感应开关靠近,到达正确位量时,磁性感应开关接通,并向计算机发出一信号,计算机接到此倍号后,即发出一制动信号使主轴伺服电机停止,至此主轴定向完成。这台加工中心在加工工件时由于刀具损坏,致使主轴堵转,Z铀超载,控制系统发出报警信号,机床停止。将损坏的刀具处理好后,重新启动机床,主轴箱内发出异响,并且有时不能定向。

经查是由于主轴堵转时,传动带不能带动主轴带轮旋转,皮带不运动,但电机带轮仍在旋转,由此造成旋转的电机带轮与静止的皮带高速摩擦,并不断产生热量,最后将皮带烧出了一个凹坑,噪声即由此发出。如果定向时凹坑刚好在带轮位置,就会产生一个向下的拉力,使主轴离开定向位置,如此反复超过设定的定向时间就会产生报警。换上新皮带后,噪声消除,定间也即正常。

但使用不久又发生了主轴不能定向的故障,再次检查皮带,属正常,后经反复观察发现安装伺服电机的板发生变形,致使安装在电机上的带轮与主轴上的带轮不在同一平面内,皮带被扭曲产生了一个不稳定的拉力致使主轴在定向位置,马达制动后仍有一个力向下拉主轴带轮,使主轴又离开定向位置,如此反复使主轴不能定向,加垫片校正后即恢复正常。

三、加工中心Y向尺寸超差

XH755加工中心使用一段时间后,发现工件的Y向尺寸超差,这是由于加工时冷却油将切屑带人可转动的工作台底部,将工作台垫高造成。此时须将工作台拆下,清除里面的切屑方可消除这一现象。

四、油路进气,拉刀杆顶不出

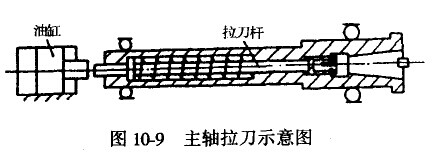

如图10—9所示,加工中心主轴上刀具的安装是将锥柄刀杆插入主轴锥孔中,锥柄刀杆尾部有一拉钉。装刀时主轴箱后部的油缸动作,将主轴锥孔内的拉刀杆顶出,刀杆头部有一可胀开的孔,此时锥柄刀杆尾部的拉钉插入拉刀杆头部可胀开的孔中,油缸退回,拉刀杆在弹簧力的作用下退回到后部较小的孔中,刀柄由拉刀杆头部孔中的钢球卡紧,至此完成了装刀过程。

卸刀时主轴箱后部的油缸动作,将拉刀杆顶出,其头部可胀开部分进入大孔处,此时即可将刀取出。由于在卸刀时油缸必须将拉刀杆顶到一定位置才能将刀取出,也只有这样才能触动行程开关发出信号进行下一步的动作;在加工中,发现刀杆没有顶出,不能进行下一步的动作。经查,故障是由于油路进气,致使油缸推力不够而不能将拉刀杆顶到预定位置,拉块未触动行程开关而造成的,排除油路中的气泡,故障消失。

五、换刀机械手不能正常工作

立式加工中心具有一套机械手换刀装置,其换刀过程为:刀库动作,找出所需更换的刀具,刀套下;手臂转动75°,两个手爪同时抓住主轴和刀套上的刀具;手臂降,取出主轴和刀套上的刀具;手臂转动180°,交换主轴和刀套上的刀具;手臂上,将交换后的刀具分别插入刀套和主袖锥扎内:手臂返回75°;180°油缸空回程;刀套上,进入刀库中,至此完成一个换刀过程。这套系统中共有4个油缸,它们是:

1.手臂升降油缸,

2.刀套上下油缸,

3.75°往返油缸,

4.180°往返油缸。

每个油缸的进退都由行程开关发出反馈信号,计算机只有接到反馈信号后才能进行下一步的动作。当发现换刀过程在某一步停止动作,可检查行程开关是否动作,如行程开关未动作,就要调整撞块位置或检查手臂、刀套与气缸的连接处是否松动,如是,将其调整好再予以锁紧,故障即可消除。

六、一台CAK-6150数控车床在加工中零件轴向尺寸经常偏大,而且后面加工的零件总比前面的零件还长出0.7mm-0.8mm

显然这种误差不可能是丝杠间隙产生的。因丝杠间隙误差一般不会这么大。当机床空转时,车刀回原点后却几乎没有误差产生,说明脉冲生成正常,光耦没有问题。当加工时,降低走刀速度,零件轴向误差也随之减小。而且用手摸丝杠,有时能感觉到轻微振动,且能发现车刀有微小停顿。这样断定是步进电机阻尼盘松了。拆开机床,打开电机后端盖,果然发现阻尼盘有松动迹象,重篮弹簧压板,加工零件尺寸恢复正常。

七、某厂一台XK5040A数控铣床(配日本FANUC-3M系统),加工的工件尺寸超差

经分析除了刀具因素外,如果编制的程序无错误,则主要是机床工作台行程的尺寸与程序中设定的尺寸不一样所造成,这是由齿轮间隙和丝杠螺母间隙引起的。一般来说。数控机床在控制系统中均设有齿轮补偿。此时可用干分表测定间隙、如数值较小,可在系统中设定参数值直接进行补偿,如FANUC—3M系统是53、54、55号参数.分别对应X、Y及Z抽.其最大值为255μm。如果问隙超过此值,就要调整齿轮或丝杠螺母的间隙。

1.齿轮间隙调整 在XK5040A数控铣床上,其伺服电机与该珠丝杠间的传动齿轮带有消隙装置,与滚珠丝杠连接的齿轮是由两片齿轮组成的,松开4个螺钉,将两片齿轮错开一个微小的角度,再拧紧螺钉即可消除齿轮间隙。

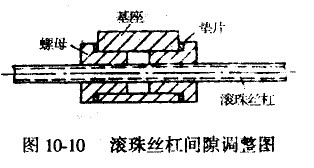

2.滚珠丝杠间隙的调整 该珠丝杠螺母的结构如图10-10所示,其螺母是由左右两个螺母装在一基座内组成的,螺母与基座间有垫片,增加或减少该垫片的厚度,即可消防间隙。

数控机床维修实例由思诚资源网提供,你还可以了解BLUM波龙在线测量